新闻中心

怎样克服变形?数控机床铣削加工薄壁零件的加工工艺解析

在钻削全过程中,薄壁受切削速度的功效,非常容易造成形变,可能会导致出現椭圆形正中间小、两边大的“腰形”状况。此外薄壁防水套管因为加工时热管散热能力差,非常容易造成热膨胀,不容易确保零件的加工品质。下面的图零件不但夹装不便捷,并且加工位置也无法加工,必须设计方案一款专用型薄壁防水套管、护轴。

▌ 加工工艺解析

依据样图出示的技术标准,工件选用无缝管开展加工,内孔和表面的粗糙度为Ra1.6μm,用铣削可做到,但内孔的圆柱度为0.03mm,针对薄壁零件而言规定较高。在大批量生产中,加工工艺线路大概为:开料——调质处理——车内孔——车窗外圆——车内孔——质量检验。 “内孔加工”工艺流程是质量管理的重要。人们撇开内孔、薄壁防水套管就内孔钻削而言就无法确保0.03mm的圆柱体。

▌ 车孔的核心技术

车孔的核心技术是处理内孔车刀的刚度和铣面难题。提升内孔车刀的刚度,采用下列对策:

(1)尽可能提升筒夹的截面,一般内孔车刀的尖刀坐落于筒夹的上边,那样筒夹的截面偏少,还不上孔截面的1/4,如下左图图示。若使内孔车刀的尖刀坐落于筒夹的轴线上,那麼筒夹在孔中的截面可大大的地提升,如下右图图示。

(2)筒夹外伸长短尽量保证比加工工件长短长5~8mm,以提升车刀筒夹刚度,减少钻削全过程中的震动。

▌ 处理铣面难题 关键操纵钻削排出方位,粗车刀规定切削流入待加工表层(前座屑),因此选用正刃倾斜角的内孔车刀,如图所示。镗孔时,规定切削流入径向倾前座屑(孔心铣面),因而磨刀时要留意钻削刃的切削方位,要向最前沿倾弧形的铣面方式,如图所示精车刀铝合金用YA6,现阶段的M种类,它的抗拉强度、耐磨损、冲击性韧性及其与钢的抗粘和溫度都不错。

修磨时前角磨以圆弧形视角10°-15°,后角依据加工弧形离壁0.5-0.8mm(数控刀片道德底线顺倾斜度),c钻削刃角k向为§0.5-1为沿切削刃B点修光刃为R1-R1.5,副后角磨好7°-8°为适,E内刃的A-A点磨好圆向排放屑。

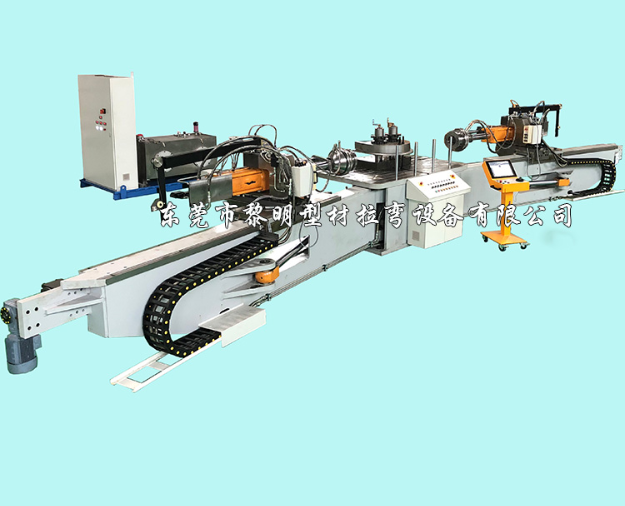

东莞市黎明型材拉弯设备有限公司成立于1996年,是从事型材拉弯设备设计、制造、销售;拉弯工艺研究和型材煨弯加工;拉弯产品生产的 化企业;中国建筑金属结构协会成员。公司正以朝气蓬勃的形势迅速发展。